رازِ سودآوری، تسلط بر تار و پود تولید و بهای تمام شده

بهای تمام شده کالای تولید شده به مجموعهای از هزینههایی گفته میشود که برای تولید یک محصول نهایی صرف میشود. این هزینهها شامل موارد مختلفی مانند مواد اولیه، دستمزد مستقیم، سربار تولید و ... میشوند.

بهای تمام شده کالای تولید شده

قیمت تمام شده کالای تولید شده به مجموعهای از هزینههایی گفته میشود که برای تولید یک محصول نهایی صرف میشود. این هزینهها شامل موارد مختلفی مانند مواد اولیه، دستمزد مستقیم، سربار تولید و ... میشوند.

فرمول محاسبه قیمت تمام شده کالای تولید شده به شرح زیر است:

قیمت تمام شده کالای تولید شده = مواد اولیه + دستمزد مستقیم + سربار تولید

مواد اولیه:

هزینه مواد اولیه شامل هزینه خرید مواد اولیهای است که به طور مستقیم در تولید محصول نهایی استفاده میشوند.

دستمزد مستقیم:

هزینه دستمزد مستقیم شامل هزینه دستمزد کارکنانی است که به طور مستقیم در فرآیند تولید محصول نهایی مشارکت دارند.

سربار تولید:

هزینه سربار تولید شامل مجموعهای از هزینههای غیرمستقیم است که به طور مستقیم در فرآیند تولید محصول نهایی استفاده نمیشوند، اما برای تولید محصول ضروری هستند. این هزینهها شامل موارد مختلفی مانند اجاره، استهلاک، برق، آب، و ... میشوند.

عوامل موثر بر قیمت تمام شده کالای تولید شده:

عوامل مختلفی بر قیمت تمام شده کالای تولید شده تاثیر میگذارند، از جمله:

- قیمت مواد اولیه: افزایش قیمت مواد اولیه منجر به افزایش قیمت تمام شده کالای تولید شده میشود.

- دستمزد: افزایش دستمزد کارکنان منجر به افزایش قیمت تمام شده کالای تولید شده میشود.

- سربار تولید: افزایش هزینههای سربار تولید منجر به افزایش قیمت تمام شده کالای تولید شده میشود.

- راندمان تولید: افزایش راندمان تولید منجر به کاهش قیمت تمام شده کالای تولید شده میشود.

- ضایعات: افزایش ضایعات منجر به افزایش قیمت تمام شده کالای تولید شده میشود.

کاهش قیمت تمام شده کالای تولید شده:

کاهش قیمت تمام شده کالای تولید شده یکی از مهمترین اهداف شرکتهای تولیدی است.

برای کاهش قیمت تمام شده کالای تولید شده میتوان اقدامات مختلفی انجام داد، از جمله:

- خرید مواد اولیه با قیمت مناسب: با جستجوی های مختلف و انتخاب بهترین گزینه میتوان قیمت مواد اولیه را تا حد زیادی کاهش داد.

- کنترل دقیق هزینههای تولید: با استفاده از روشهای مختلف مانند استانداردسازی و مدیریت کیفیت میتوان هزینههای تولید را به طور قابل توجهی کاهش داد.

- مدیریت صحیح موجودی کالا: با استفاده از روشهای مختلف مانند سیستمهای انبارداری دقیق و پیشبینی تقاضا میتوان موجودی کالا را در سطح مطلوبی نگه داشت.

- افزایش راندمان تولید: با استفاده از روشهای مختلف مانند بهبود فرآیندهای تولید و استفاده از تجهیزات و ماشینآلات به روز میتوان راندمان تولید را به طور قابل توجهی افزایش داد.

- کاهش ضایعات: با استفاده از روشهای مختلف مانند کنترل کیفیت دقیق و بهبود فرآیندهای تولید میتوان ضایعات را به طور قابل توجهی کاهش داد.

با انجام این اقدامات میتوان قیمت تمام شده کالای تولید شده را کاهش داد و سودآوری شرکت را افزایش داد.

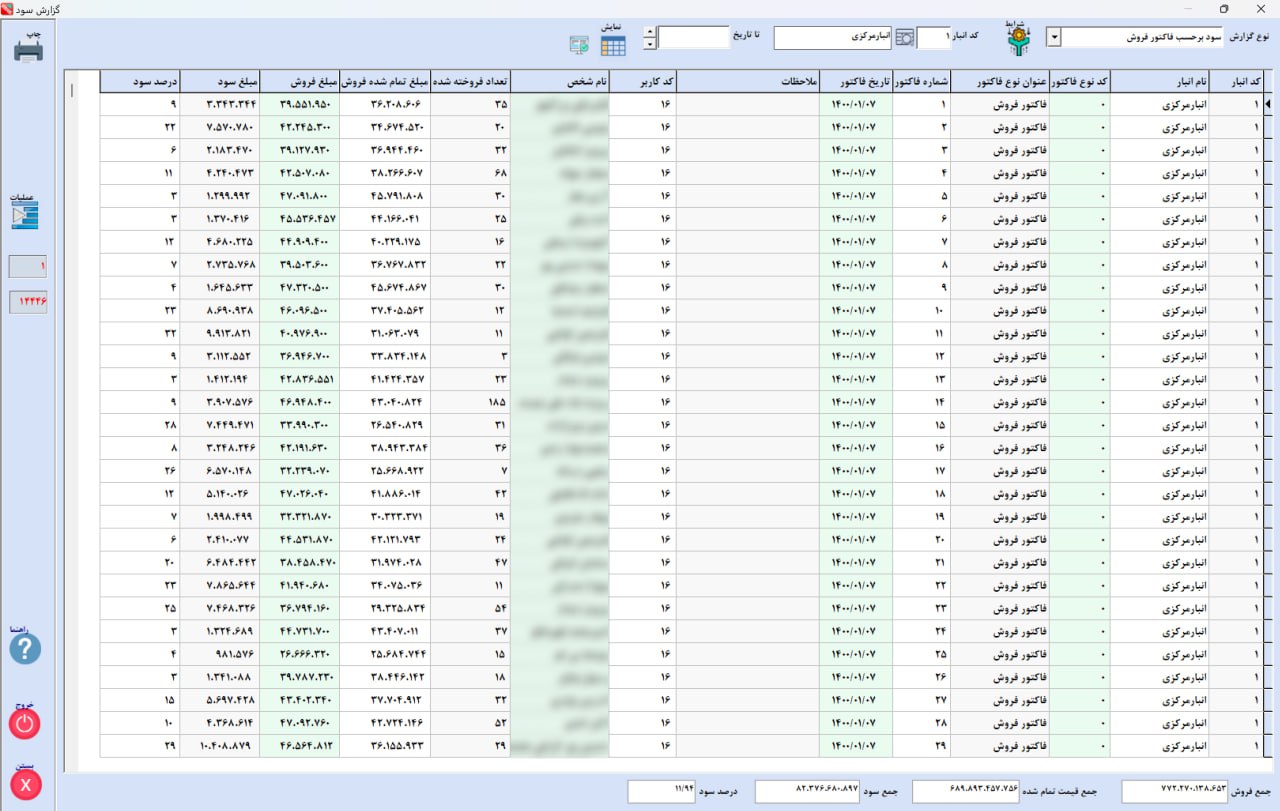

در تصویر ارسالی، بخشهایی از ماژول تولید نرم افزار حسابداری کارما نشان داده شده است.

این تصویر شامل بخشهای زیر است:

- امور تولید: این بخش شامل فرمولاسیون، سفارش تولید، کارتابل سفارش تولید، تولید و تبدیل، تولید و تبدیل پیشرفته، گزارشات تولید و گزارشات تولید ترکیبی است.

- گزارشات تولید: این بخش شامل گزارشات متنوعی از فرآیند تولید است.

دو روش کلی برای تولید محصولات وجود دارد:

- تولید انبوه: در این روش، محصولات به طور انبوه و بدون در نظر گرفتن سفارش خاص مشتری تولید میشوند. این روش برای محصولاتی مناسب است که تقاضای بالا و مشخصی دارند.

- تولید به سفارش مشتری: در این روش، محصولات بر اساس سفارش خاص مشتری تولید میشوند. این روش برای محصولاتی مناسب است که تقاضای پایین و تنوع بالایی دارند.

در ادامه، به شرح مختصری از فرآیند هر کدام از این روشها میپردازیم:

فرآیند تولید انبوه:

1. طراحی و مهندسی محصول: در این مرحله، محصول طراحی و مهندسی میشود و مشخصات فنی آن تعیین میشود.

2. برنامهریزی تولید: در این مرحله، نیازهای بازار و تقاضا برای محصول پیشبینی میشود و بر اساس آن، برنامه تولید برای دورههای مختلف تدوین میشود.

3. تهیه مواد اولیه: در این مرحله، مواد اولیه مورد نیاز برای تولید محصولات بر اساس برنامه تولید تهیه میشوند.

4. تولید: در این مرحله، مواد اولیه با استفاده از تجهیزات و ماشینآلات و نیروی کار به محصول نهایی تبدیل میشوند.

5. کنترل کیفیت: در این مرحله، کیفیت محصولات نهایی با استفاده از روشهای مختلف کنترل میشود.

6. انبارداری: در این مرحله، محصولات نهایی تا زمان فروش در انبار ذخیرهسازی میشوند.

7. فروش و توزیع: در این مرحله، محصولات نهایی به مشتریان نهایی فروخته و توزیع میشوند.

فرآیند تولید به سفارش مشتری:

1. دریافت سفارش: در این مرحله، سفارش مشتری دریافت و مشخصات فنی محصول مورد نظر تعیین میشود.

2. طراحی و مهندسی محصول: در این مرحله، محصول بر اساس سفارش مشتری طراحی و مهندسی میشود.

3. تهیه مواد اولیه: در این مرحله، مواد اولیه مورد نیاز برای تولید محصول بر اساس سفارش مشتری تهیه میشوند.

4. تولید: در این مرحله، مواد اولیه با استفاده از تجهیزات و ماشینآلات و نیروی کار به محصول نهایی تبدیل میشوند.

5. کنترل کیفیت: در این مرحله، کیفیت محصول نهایی با استفاده از روشهای مختلف کنترل میشود.

6. تحویل به مشتری: در این مرحله، محصول نهایی به مشتری تحویل داده میشود.

مزایا و معایب هر روش:

تولید انبوه:

مزایا:

- کاهش هزینههای تولید به دلیل تولید انبوه: با تولید انبوه میتوان از مزایای اقتصاد مقیاس استفاده کرد و هزینههای تولید را به طور قابل توجهی کاهش داد.

- افزایش راندمان تولید: با تولید انبوه میتوان راندمان تولید را به طور قابل توجهی افزایش داد.

- کاهش ضایعات: با تولید انبوه میتوان ضایعات را به طور قابل توجهی کاهش داد.

معایب:

- عدم انعطافپذیری: این روش برای تولید محصولاتی با تنوع بالا مناسب نیست.

- عدم پاسخگویی به نیازهای خاص مشتریان: در این روش، محصولات بدون در نظر گرفتن نیازهای خاص مشتریان تولید میشوند.

تولید به سفارش مشتری:

مزایا:

- انعطافپذیری: این روش برای تولید محصولاتی با تنوع بالا مناسب است.

- پاسخگویی به نیازهای خاص مشتریان: در این روش، محصولات بر اساس نیازهای خاص مشتریان تولید میشوند.

معایب:

- افزایش هزینههای تولید: به دلیل تولید در تعداد کم، هزینههای تولید به طور قابل توجهی افزایش مییابد.

- کاهش راندمان تولید: به دلیل تولید در تعداد کم، راندمان تولید به طور قابل توجهی کاهش مییابد.

- افزایش ضایعات: به دلیل تولید در تعداد کم، ضایعات به طور قابل توجهی افزایش مییابد.

انتخاب روش مناسب:

انتخاب روش مناسب برای تولید محصولات به عوامل مختلفی مانند تقاضا برای محصول، تنوع محصول، نیازهای مشتریان و هزینههای تولید

در ادامه ماژول تولید نرم افزار حسابداری کارما را تشریح می کنیم

امروزه، نرم افزارهای حسابداری به ابزاری ضروری برای مدیریت فرآیندهای مالی و تولیدی در شرکت های مختلف تبدیل شده اند. نرم افزار حسابداری کارما با ارائه ماژول تولید، راه حلی جامع برای مدیریت فرآیند تولید در اختیار شرکت های تولیدی قرار می دهد. این ماژول به طور خاص برای پاسخگویی به نیازهای تولید بر مبنای سفارش مشتری و انبوه طراحی شده است.

قابلیت های کلیدی ماژول تولید:

- مدیریت فرمولاسیون: این ماژول امکان تعریف و مدیریت دقیق فرمولاسیون محصولات را فراهم می کند.

- مدیریت سفارش تولید: با استفاده از این ماژول می توان سفارشات تولید را به طور کامل مدیریت کرد، از جمله برنامه ریزی تولید، تعیین مواد اولیه مورد نیاز، پیگیری وضعیت تولید و ...

- تولید و تبدیل: این ماژول امکان ثبت و کنترل دقیق فرآیند تولید و تبدیل مواد اولیه به محصول نهایی را فراهم می کند.

- گزارشات تولید: ماژول تولید گزارش های متنوع و دقیقی از فرآیند تولید، از جمله گزارشات تولید روزانه، گزارشات مصرف مواد اولیه، گزارشات انبارگردانی و ... ارائه می دهد.

مزایای استفاده از ماژول تولید:

- افزایش راندمان تولید: با استفاده از این ماژول می توان فرآیند تولید را به طور کامل برنامه ریزی و کنترل کرد، که این امر منجر به افزایش راندمان تولید می شود.

- کاهش ضایعات: با مدیریت دقیق مواد اولیه و فرآیند تولید می توان ضایعات را به طور قابل توجهی کاهش داد.

- بهبود کیفیت محصولات: با استفاده از این ماژول می توان کیفیت محصولات را به طور مداوم کنترل و ارتقا داد.

- کاهش هزینه ها: با افزایش راندمان تولید، کاهش ضایعات و ارتقای کیفیت محصولات می توان هزینه های تولید را به طور قابل توجهی کاهش داد.

- افزایش رضایت مشتریان: با مدیریت دقیق سفارشات تولید و تحویل به موقع محصولات می توان رضایت مشتریان را افزایش داد.

کاربرد ماژول تولید:

ماژول تولید نرم افزار حسابداری کارما برای طیف وسیعی از شرکت های تولیدی، از جمله شرکت های کوچک و متوسط و شرکت های بزرگ و صنعتی، قابل استفاده است. این ماژول برای تولید بر مبنای سفارش مشتری و انبوه مناسب است و می تواند نیازهای مختلف شرکت های تولیدی در زمینه مدیریت فرآیند تولید را به طور کامل برآورده کند.

نتیجه:

ماژول تولید نرم افزار حسابداری کارما یک راه حل جامع و قدرتمند برای مدیریت فرآیند تولید در شرکت های تولیدی است. این ماژول با ارائه قابلیت های متنوع و مزایای متعدد، می تواند به شرکت ها در افزایش راندمان تولید، کاهش ضایعات، ارتقای کیفیت محصولات، کاهش هزینه ها و افزایش رضایت مشتریان کمک کند.

.png)